لطالما كان الألومنيوم “ملك الخفة” في عالم المعادن، فهو رخيص نسبيا، وسهل التشكيل، ومناسب لعدد لا يحصى من التطبيقات. لكن عندما ترتفع الحرارة أو تصبح القوة شرطا لا يقبل التفاوض، يتراجع الألومنيوم عادة أمام مواد أثقل وأغلى مثل التيتانيوم أو المواد المركبة. الآن، يعلن مهندسو معهد ماساتشوستس في الولايات المتحدة الأميركية عن سبيكة ألومنيوم جديدة قابلة للطباعة ثلاثية الأبعاد، يقولون إنها حققت في الاختبارات قوة تعادل خمسة أضعاف الألومنيوم المصنوع بالطرق التقليدية.

هذا الاكتشاف، الذي أُعلن عنه في 31 ديسمبر 2025، يمثل تقدماً كبيراً في علم المواد ويمكن أن يغير طريقة تصميم وتصنيع المكونات في مجموعة واسعة من الصناعات. لقد حققت هذه السبيكة الجديدة أداءً يفوق الألومنيوم التقليدي، خاصة في الظروف القاسية التي تتطلب مقاومة عالية للحرارة والضغط.

دور تعلم الآلة في تطوير سبيكة الألومنيوم

القصة لا تقتصر على “خلطة عناصر” جديدة، بل هي وصفة تجمع بين طريقتين مبتكرتين. الأولى هي استخدام تعلم الآلة لتحديد التركيب الكيميائي الأمثل بسرعة ودقة. والثانية هي عملية الطباعة المعدنية بالليزر، التي تمكن من إنشاء بنية داخلية دقيقة للغاية.

وفقاً للدراسة المنشورة في دورية “أدفانسد ماتيريالز”، فقد تمكن نموذج تعلم الآلة من تضييق نطاق البحث من أكثر من مليون احتمال تركيبي إلى 40 تركيبة واعدة فقط، مما أدى إلى تحديد التركيبة المثالية بشكل أسرع بكثير. هذا التطور يقلل بشكل كبير من الوقت والتكلفة المرتبطين بتطوير سبائك جديدة.

الفكرة وراء الكشف

الفكرة الأساسية هي أن خصائص السبائك لا تعتمد فقط على أنواع العناصر المضافة، ولكن أيضاً على “الهندسة الميكروسكوبية” داخل المعدن، وخاصة توزيع جزيئات صغيرة تسمى “الرواسب”. كلما كانت هذه الرواسب أصغر حجماً وأكثر تقارباً، زادت صلابة المعدن. ولكن تحقيق هذه البنية يتطلب تبريداً سريعاً للغاية.

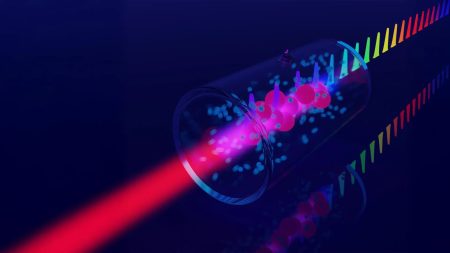

دور الطباعة بالليزر في تعزيز قوة سبيكة الألومنيوم

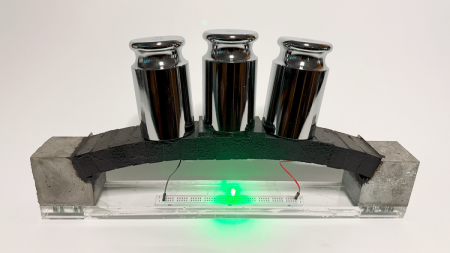

هنا يأتي دور تقنية “الانصهار بالليزر على سرير مسحوق”. تستخدم هذه التقنية الليزر لصهر طبقات رقيقة من مسحوق المعدن تبعاً للشكل المطلوب، ثم تتجمد المادة بسرعة. هذا التبريد السريع يخلق بنية داخلية دقيقة للغاية، تثبت الرواسب النانوية في مكانها، وتمنعها من النمو والتضخم.

وبحسب الباحثين، فإن العينات المطبوعة بتقنية الليزر كانت أقوى بخمسة أضعاف مقارنة بالنسخ المصبوبة من نفس السبيكة، وأقوى بنحو 50% من السبائك التي تم تصميمها باستخدام عمليات المحاكاة التقليدية. بالإضافة إلى ذلك، حافظت البنية الميكروسكوبية على استقرارها حتى عند درجة حرارة 400 درجة مئوية، مما يجعل هذه السبيكة المعدنية مناسبة للاستخدام في البيئات القاسية.

تطبيقات مستقبلية واعدة للـ سبيكة

يعتبر هذا التقدم مهماً جداً من الناحية الصناعية، لأنه يفتح الباب أمام إمكانية استبدال التيتانيوم – وهو مادة قوية ولكنها باهظة الثمن وأثقل وزناً – بـالألومنيوم المعزز في العديد من التطبيقات. على سبيل المثال، يمكن استخدام هذه السبيكة في تصنيع شفرات مراوح محركات الطائرات، ومضخات تفريغ متقدمة، وقطع غيار السيارات عالية الأداء، وأجهزة التبريد لمراكز البيانات.

وبالنظر إلى إمكانيات هذه المادة الجديدة، من المرجح أن نشهد المزيد من الأبحاث والتطويرات في هذا المجال في المستقبل القريب. من المتوقع أن يركز الباحثون على تحسين خصائص السبيكة بشكل أكبر، وتوسيع نطاق تطبيقاتها، وتطوير طرق تصنيع أكثر كفاءة وفعالية من حيث التكلفة. يتوقع الخبراء صدور تقرير مفصل عن قابلية التوسع الصناعي في أوائل عام 2026.